هیچ محصولی در سبد خرید نیست.

آلیاژهای آلومینیوم به دلیل وزن کم، مقاومت مناسب، مقاومت به خوردگی و قابلیت شکلدهی بالا، از پرکاربردترین مواد در صنایع مختلف به شمار میروند. در میان آنها، دو آلیاژ ۶۰۶۱ و ۶۰۶۳ بیشترین مصرف را در صنایع ساختمانی، خودروسازی و ساخت قطعات اکسترود شده دارند. با وجود شباهتهای شیمیایی، این دو آلیاژ در خواص مکانیکی، فرآیند تولید و کاربردهای نهایی تفاوتهای مهمی دارند. در این مقاله به بررسی تفاوتهای کلیدی بین این دو آلیاژ آلومینیم و انتخاب مناسب برای پروژههای مختلف میپردازیم.

ترکیب و ویژگیهای اصلی

هر دو آلیاژ از خانواده آلومینیوم–منیزیم–سیلیکون (Al-Mg-Si) هستند و قابلیت عملیات حرارتی دارند. با این حال، نسبت عناصر در ترکیب آنها متفاوت است که بر خواص مکانیکی و رفتار در فرآیند اکستروژن تأثیر میگذارد.

| ویژگی | آلیاژ ۶۰۶۱ | آلیاژ ۶۰۶۳ |

| مقاومت کششی (MPa) | حدود ۳۱۰ تا ۳۵۰ | حدود ۲۱۰ تا ۳۰۰ |

| مقاومت تسلیم (MPa) | حدود ۲۷۰ تا ۳۲۰ | حدود ۱۶۰ تا ۲۳۰ |

| سختی (Brinell) | بالا | کمتر |

| قابلیت اکستروژن | خوب | بسیار عالی |

| قابلیت ماشینکاری | عالی | متوسط |

| قابلیت آنادایز | خوب | بسیار عالی |

| مقاومت به خوردگی | بالا | بالا |

| شکلپذیری | متوسط | بسیار خوب |

تفاوتهای کلیدی میان ۶۰۶۱ و ۶۰۶۳

۱. مقاومت مکانیکی

آلیاژ ۶۰۶۱ دارای مقاومت کششی و تسلیم بالاتری است و برای کاربردهایی که به استحکام و دوام نیاز دارند گزینهای ایدهآل محسوب میشود. در مقابل، آلیاژ ۶۰۶۳ اگرچه مقاومت کمتری دارد، اما به دلیل شکلپذیری بالا، در تولید پروفیلهای ظریف و پیچیده بهتر عمل میکند.

۲. قابلیت اکستروژن

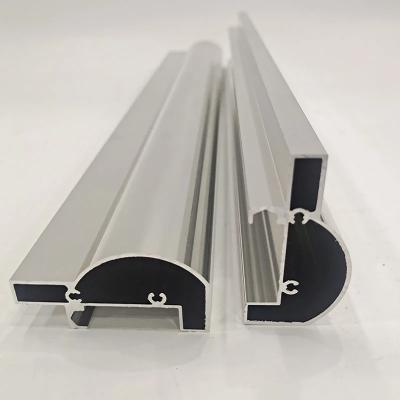

در فرآیند اکستروژن، جریان یکنواخت و شکلپذیری اهمیت زیادی دارد. ۶۰۶۳ به دلیل ترکیب مناسبتر و دمای ذوب پایینتر، راحتتر از قالب عبور کرده و سطح خروجی صافتر و براقتری ایجاد میکند. به همین دلیل این آلیاژ در تولید پروفیلهای معماری و تزئینی بیشترین استفاده را دارد.

۳. کیفیت سطح و آنادایز

آلیاژ ۶۰۶۳ از نظر پرداخت سطح و آنادایز برتری محسوسی دارد. رنگپذیری یکنواخت و سطح صیقلی این آلیاژ باعث شده که در تولید در و پنجره، نردهها و قطعات دکوراتیو، انتخاب اصلی سازندگان باشد.

۴. ماشینکاری و جوشکاری

آلیاژ ۶۰۶۱ در عملیات ماشینکاری (تراش، سوراخکاری، رزوهزنی) عملکرد بهتری دارد و پس از جوش نیز مقاومت مناسبی حفظ میکند. از این رو در ساخت قطعات مکانیکی و صنعتی مانند فریم دوچرخه، شاسی ماشینآلات و قطعات خودرو کاربرد دارد.

۵. مقاومت در برابر خوردگی

هر دو آلیاژ مقاومت خوبی در برابر خوردگی اتمسفری دارند، اما ۶۰۶۱ در محیطهای مرطوب یا دریایی عملکرد کمی بهتر دارد، بهویژه در صورت پوششدهی یا آنادایز مناسب.

کاربردهای رایج آلیاژ ۶۰۶۱

- ساخت قطعات سازهای سبک و مقاوم

- تولید شاسی و بازوهای مکانیکی در تجهیزات صنعتی

- استفاده در صنایع خودروسازی و هوافضا

- قطعات ماشینکاریشده و ابزارهای دقیق

کاربردهای رایج آلیاژ ۶۰۶۳

- تولید پروفیلهای در و پنجره آلومینیومی

- ساخت نردهها، کرتینوالها و فریمهای معماری

- قطعات تزئینی با سطح صاف و قابلیت آنادایز بالا

- پروفیلهای اکسترود شده با اشکال پیچیده

راهنمای انتخاب آلیاژ مناسب

برای انتخاب صحیح میان این دو آلیاژ، باید هدف نهایی پروژه را در نظر گرفت:

- اگر پروژه نیاز به استحکام بالا و مقاومت در برابر بار مکانیکی دارد، آلیاژ ۶۰۶۱ گزینهای مناسبتر است.

- اگر هدف تولید پروفیلهای ظریف، زیبا و قابل آنادایز است، آلیاژ ۶۰۶۳ بهترین انتخاب خواهد بود.

- در پروژههای ساختمانی، معمولاً ترکیب هر دو آلیاژ در بخشهای مختلف بهکار گرفته میشود تا هم ظاهر و هم استحکام بهینه تأمین گردد.

جمعبندی

هرچند آلیاژهای ۶۰۶۱ و ۶۰۶۳ از یک خانواده هستند، اما تفاوتهای مهمی در مقاومت، قابلیت اکستروژن، ماشینکاری و ظاهر سطحی دارند.

در واقع میتوان گفت:

- ۶۰۶۱ برای استحکام و عملکرد مکانیکی برتر است.

- ۶۰۶۳ برای زیبایی و ظرافت در طراحی معماری بهترین گزینه است.

انتخاب هوشمندانه بین این دو آلیاژ، نقش مهمی در افزایش دوام، کاهش هزینه و بهبود کیفیت نهایی محصول خواهد داشت.