هیچ محصولی در سبد خرید نیست.

آنادایزینگ یکی از مهمترین فرآیندهای تکمیلی برای افزایش مقاومت خوردگی، زیبایی و دوام پروفیلهای آلومینیومی است. با وجود مزایای فراوان، این فرآیند بسیار حساس بوده و هرگونه خطا در مراحل آمادهسازی، الکترولیز یا آببندی میتواند منجر به ایجاد عیوبی مانند سوختگی، لکهدار شدن یا پودری شدن سطح شود. شناخت این عیوب و راهکارهای دقیق جلوگیری از آنها، نقش حیاتی در ارائه محصول نهایی باکیفیت دارد.

سوختگی (Burning) در آنادایزینگ

سوختگی یکی از رایجترین و مخربترین عیوب در حین فرآیند آنادایزینگ است. این عیب اغلب بهصورت تغییر رنگ شدید، پوستهپوسته شدن یا تخریب لایه آنادایز دیده میشود.

دلایل بروز سوختگی

- افزایش بیش از حد چگالی جریان (Amperage)

- هدایت الکتریکی غیر یکنواخت به دلیل اتصال نامناسب کِلَمپها

- دمای بالای حمام الکترولیت

- آلودگی الکترولیت با یونهای فلزی یا مواد افزودنی

- پروفیلهایی با سطح نازک یا لبههای تیز که جریان بیشتری جذب میکنند

راههای پیشگیری از سوختگی

- کنترل دقیق چگالی جریان در ابتدای فرایند

- بررسی سلامت کلمپها برای ایجاد اتصال یکنواخت

- کنترل دمای حمام بین محدوده استاندارد (معمولاً ۱۸ تا ۲۲ درجه سانتیگراد)

- فیلتراسیون و تعویض دورهای محلول الکترولیت

- شعاعدهی مناسب لبههای تیز پروفیل

- استفاده از آلیاژ مناسب و خالی از ناخالصی

لکهدار شدن (Staining)

لکهدار شدن سطح بعد از آنادایز یکی از عیوب ظاهری مهم است که کیفیت بصری محصول را بهشدت کاهش میدهد.

دلایل بروز لکه

- چربی، دوده یا آلودگی سطح قبل از ورود به حمام

- شستوشوی ناکافی بین مراحل قلیایی و اسیدی

- تمیزی پایین وان آبکشی

- رسوب نمکها یا املاح روی سطح

- تفاوت در ساختار آلیاژ یا حضور ناخالصیها

- خشککردن نامناسب و ایجاد اثرات قطره آب

روشهای پیشگیری از لکهدار شدن

- اجرای کامل چربیزدایی و شستوشوی اولیه

- استفاده از آب دیونیزه برای مرحله آبکشی

- افزایش تعداد مراحل شستوشو در خطوط با سرعت بالا

- کنترل دقیق pH و دمای حمامهای قلیایی و اسیدی

- خشککردن یکنواخت با هوای داغ و جلوگیری از تشکیل قطرات

- انتخاب شمش با عیار مناسب و آلیاژ یکنواخت

پودری شدن (Chalking)

پودری شدن معمولاً پس از رنگ شدن یا آببندی (Sealing) ضعیف رخ میدهد و به صورت سفیدک یا لایه پودری روی سطح قابل مشاهده است.

عوامل ایجاد پودری شدن

- آببندی ناقص لایه آنادایز

- دمای نامناسب یا زمان ناکافی در حمام آببندی

- استفاده از مواد شیمیایی ناسازگار در فرآیند

- ضخامت کم یا بیش از حد لایه آنادایز

- خشککردن سریع و غیر یکنواخت

- استفاده از آلیاژهای نامرغوب یا آلوده

روشهای جلوگیری از پودری شدن

- تنظیم دقیق دما و زمان آببندی (معمولاً حدود ۹۵ تا ۹۸ درجه برای آببندی حرارتی)

- تعویض منظم محلول آببندی و جلوگیری از اشباع املاح

- کنترل ضخامت لایه آنادایز مطابق استاندارد (مثلاً ۱۰ تا ۱۵ میکرون برای پروفیل ساختمانی)

- استفاده از مواد افزودنی مرغوب و سازگار

- پایش مداوم کیفیت آب و رسانایی آن

- انتخاب آلیاژهای استاندارد سری ۶۰۰۰ با حداقل ناخالصی

سایر عیوب رایج و نحوه جلوگیری از آنها

تغییر رنگ (Color Variation)

علت: تفاوت آلیاژ، ضخامت متفاوت لایه، یا نوسان ولتاژ

راهحل: یکنواختسازی سطح، کنترل ولتاژ، جداسازی آلیاژهای مختلف در یک بار آنادایز

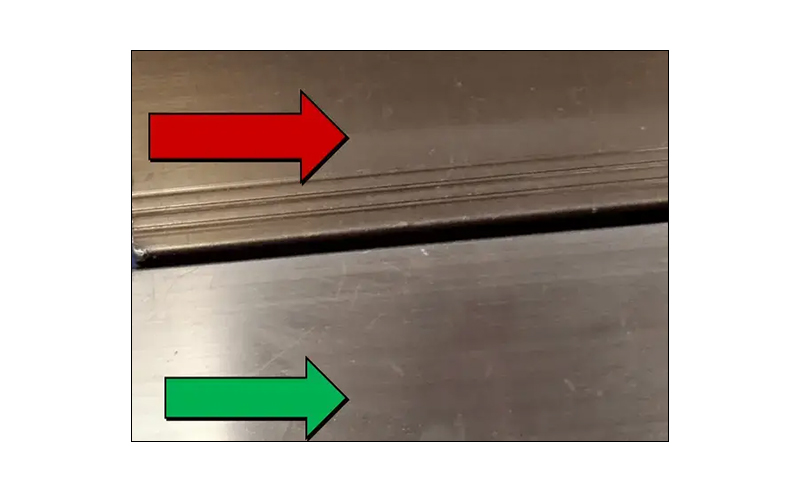

وجود خط و خش

علت: آمادهسازی ضعیف یا تمیزکاری نامناسب

راهحل: براشینگ یا پولیش دقیق قبل از آنادایز

نقاط سفید (White Spots)

علت: آلودگی وان یا خشککردن نامناسب

راهحل: کنترل کیفیت آب، افزایش مراحل شستوشو

ترک خوردگی لایه آنادایز

علت: ضخامت بیش از حد یا سرمای ناگهانی

راهحل: کنترل ضخامت، مدیریت دما در مراحل بعدی

نکات کلیدی برای جلوگیری از عیوب آنادایزینگ

- انتخاب آلیاژ مناسب با عیار بالا و ناخالصی کم

- کنترل دما، ولتاژ و زمان در کل مراحل

- استفاده از وانهای تمیز و مواد شیمیایی استاندارد

- اجرای آمادهسازی سطح با دقت بالا

- پایش کیفیت محلولها بهصورت روزانه

- مستندسازی و ثبت دادههای تولید برای جلوگیری از تکرار خطاها

پرسشهای متداول

- آیا کیفیت آلیاژ روی عیوب آنادایز تأثیر دارد؟

بله، ناخالصیهای آهن، مس و سیلیکون میتوانند باعث لکه، تفاوت رنگ و سوختگی شوند. - آیا شستوشوی بیشتر همیشه کیفیت را بهتر میکند؟

درصورتیکه اصولی انجام شود، بله. اما شستوشوی طولانیمدت با آب سخت میتواند لکه ایجاد کند. - علت اصلی تفاوت رنگ در دو پروفیل که با هم آنادایز شدهاند چیست؟

اغلب تفاوت آلیاژ و ضخامت لایه، عامل اصلی این اختلاف رنگ است. - آیا امکان ترمیم عیوب آنادایز وجود دارد؟

عیوب سطحی مانند لکههای خفیف قابل اصلاح هستند، اما عیوبی مانند سوختگی معمولاً قابل ترمیم نیستند.