هیچ محصولی در سبد خرید نیست.

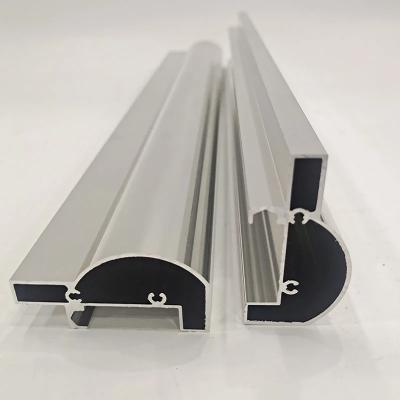

رنگ پودری الکترواستاتیک یکی از مقاومترین و پایدارترین روشهای پوششدهی فلزات است که در صنایع مختلف از جمله پروفیل آلومینیوم، قطعات صنعتی، تجهیزات فضای باز و سازههای معماری مورد استفاده قرار میگیرد. ویژگیهای این نوع رنگ، آن را به گزینهای ایدهآل برای محیطهای سخت و شرایط پرتنش شیمیایی و مکانیکی تبدیل کرده است.

در این روش، ذرات پودر باردار به وسیله تفنگ الکترواستاتیک روی سطح فلز پاشیده شده و سپس در کوره پخت، ذوب و یک لایه یکنواخت و بسیار مقاوم تشکیل میدهند. برخلاف رنگهای مایع معمولی، پوشش پودری فاقد حلال است و به دلیل ساختار شبکهای پلیمرهای پختهشده، مقاومت بسیار بالایی ایجاد میکند.

مقاومت مکانیکی رنگهای پودری

پوششهای پودری بهدلیل ساختار سهبعدی رزینهای ترموست، استحکام بالایی در برابر تنشهای مکانیکی دارند. این مقاومت شامل موارد زیر است:

۱.مقاومت در برابر ضربه

پوشش پودری در تستهای استاندارد ضربه ISO و ASTM عملکرد بسیار مطلوبی دارد و در برابر ضربههای ناگهانی تا حد زیادی از سطح فلزی محافظت میکند.

۲.مقاومت در برابر خراش و سایش

ساختار سختشده رزینها، مقاومت بالایی در برابر خراش، ساییدگی و تماسهای مکرر ایجاد میکند. به همین دلیل در پروفیلهای نمای ساختمان، تجهیزات صنعتی و قطعاتی که تحت سایش قرار دارند، استفاده میشود.

۳.مقاومت در برابر خمشدگی

در شرایط استاندارد، لایه پودری توانایی تحمل خمشهای سبک را بدون ترکخوردگی دارد. کیفیت آمادهسازی سطح و نوع رزین در این مورد نقش اساسی دارد.

۴.مقاومت شیمیایی رنگهای پودری

یکی از نقاط قوت مهم رنگ پودری، پایداری بالای آن در برابر مواد شیمیایی مختلف است. این مقاومت شامل موارد زیر میشود:

۵.مقاومت در برابر رطوبت و بخار آب

پوشش پودری به دلیل چسبندگی بالا، نفوذپذیری بسیار کمی دارد و از اکسیداسیون آلومینیوم و سایر فلزات جلوگیری میکند.

۶.مقاومت در برابر مواد شوینده و اسیدی ملایم

در محیطهای صنعتی که نیاز به شستشوی مداوم وجود دارد، رنگ پودری دچار تغییر رنگ، تورق یا ترک نمیشود.

۷.پایداری در برابر UV و نور خورشید

پوششهای پودری پلیاستر و پلیاورتان بهطور ویژه در برابر اشعه UV مقاوم هستند و در طولانیمدت دچار گچی شدن یا تغییر رنگ نمیشوند.

۸.مقاومت در برابر مواد شیمیایی صنعتی

در بسیاری از گریدهای پودری، مقاومت در برابر روغنها، حلالها و محیطهای آلوده صنعتی تضمین شده است. این ویژگی بهخصوص در صنایع پتروشیمی و تجهیزات فضای باز اهمیت دارد.

عوامل اثرگذار بر میزان مقاومت پوشش پودری

کارایی و دوام پوشش پودری به چند عامل کلیدی وابسته است:

۱.نوع رزین

- اپوکسی: مقاومت شیمیایی عالی، مناسب محیطهای بسته industrial

• پلیاستر: مقاومت UV و جوی بالا

• اپوکسی-پلیاستر: تعادل بین مقاومت شیمیایی و فیزیکی

• پلیاورتان: مقاومت مکانیکی و جوی بسیار بالا

۲.ضخامت لایه

ضخامت استاندارد بین ۶۰ تا ۱۲۰ میکرون باعث ایجاد مقاومت مکانیکی و شیمیایی ایدهآل میشود.

۳.آمادهسازی سطح

چربیزدایی، فسفاتکاری و شات بلاست تأثیر مستقیم در چسبندگی و دوام پوشش دارند.

۴.کیفیت فرآیند پخت

دمای نامناسب یا زمان پخت کم، باعث ضعف در چسبندگی، شکنندگی و کاهش مقاومت شیمیایی میشود.

کاربردهای رنگ پودری در شرایط سخت محیطی

پوشش پودری بهطور گسترده در محیطهایی استفاده میشود که نیاز به مقاومت بالا دارند:

- پروفیل و سازههای آلومینیومی نما

- قطعات صنعتی در محیطهای آلوده

- تجهیزات فضای باز و مبلمان شهری

- سازههای فلزی در مناطق ساحلی

- تجهیزات حملونقل

- تابلوها و پایههای روشنایی شهری

- صنایع نفت، گاز و پتروشیمی

استانداردهای مهم مقاومت رنگ پودری

برای سنجش کیفیت پوششهای پودری از استانداردهای زیر استفاده میشود:

- ASTM D2794: مقاومت ضربه

- ASTM D3359: چسبندگی

- ASTM D3363: سختی سطح

- ISO 2409: چسبندگی

- ISO 6270: مقاومت رطوبتی

- ASTM G154: مقاومت UV

- ISO 9227: تست سالت اسپری (مه نمکی)

اجرای این تستها نشاندهنده کیفیت بالای فرآیند پوششدهی و مواد مصرفی است.

پرسشهای متداول

- آیا رنگ پودری در مناطق ساحلی دچار خوردگی میشود؟

اگر از رزین پلیاستر مناسب و آمادهسازی سطح استاندارد استفاده شود، مقاومت بسیار بالایی در برابر کلر و رطوبت دارد. - آیا رنگ پودری امکان پوسته شدن دارد؟

در صورت پخت نامناسب، آلودگی سطح یا ضخامت بیش از حد ممکن است پوسته شدن رخ دهد؛ اما در شرایط استاندارد این مشکل ایجاد نمیشود. - آیا رنگ پودری در برابر مواد شوینده صنعتی مقاوم است؟

بله، اکثر پوششهای پودری ساختار مقاومی در برابر مواد شوینده دارند، به ویژه گریدهای اپوکسی. - عمر مفید رنگ پودری چقدر است؟

در صورت اجرای صحیح، بین ۱۰ تا ۲۰ سال دوام دارد و در محیطهای کنترلشده حتی بیشتر.