هیچ محصولی در سبد خرید نیست.

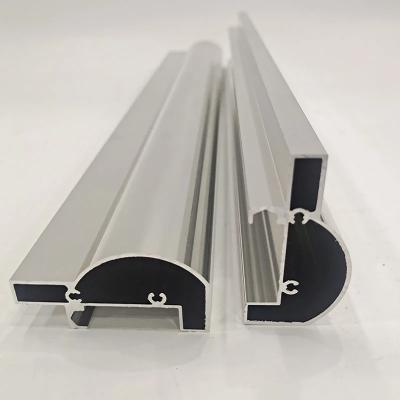

فرآیند اکستروژن (Extrusion) یکی از مهمترین روشهای تولید پروفیلهای فلزی و پلیمری است که در صنایع مختلف از جمله در و پنجرهسازی، خودروسازی، لوازم خانگی و تجهیزات صنعتی کاربرد دارد. در این فرآیند، ماده اولیه تحت فشار از درون قالب عبور داده میشود تا به شکل دلخواه تبدیل گردد.

اما نکته مهم در موفقیت این فرآیند، طراحی قالب اکستروژن است. یک طراحی دقیق و اصولی میتواند باعث کاهش خطاهای تولید، افزایش دقت ابعادی پروفیل و بهبود کیفیت سطحی شود.

اهمیت طراحی دقیق قالب اکستروژن

طراحی قالب تنها به شکل ظاهری پروفیل مربوط نمیشود، بلکه شامل کنترل جریان مواد، توزیع دما، فشار و حتی خنککاری یکنواخت نیز هست. هرگونه اشتباه در طراحی، منجر به بروز عیوبی مانند تابیدگی، ترک، ناهمگونی ضخامت و تغییر ابعاد خواهد شد.

یک قالب دقیق و بهینه باعث میشود:

- مصرف مواد اولیه کاهش یابد

- طول عمر قالب افزایش پیدا کند

- نیاز به اصلاحات پس از تولید کم شود

- کیفیت نهایی پروفیل بهطور قابلتوجهی افزایش یابد

نکات کلیدی در طراحی قالب اکستروژن

- انتخاب صحیح جنس قالب

جنس قالب باید در برابر فشار، سایش و حرارت بالا مقاومت کافی داشته باشد. فولادهای آلیاژی مقاوم به حرارت مانند H13 یا H11 در قالبهای آلومینیومی و فولاد ابزار در اکستروژن پلاستیک بسیار رایجاند.

سطح قالب نیز بهتر است با نیتروژندهی یا پوششهای PVD/TiN تقویت شود تا دوام و کیفیت سطحی افزایش یابد.

- طراحی یکنواخت مسیر جریان ماده

یکی از چالشهای اصلی در اکستروژن، توزیع غیر یکنواخت جریان مواد است. برای جلوگیری از این مشکل باید مسیر عبور ماده در قالب (Die Land) با دقت طراحی شود تا فشار در تمام نقاط خروجی برابر باشد.

استفاده از نرمافزارهای شبیهسازی جریان (مثل HyperXtrude یا DEFORM) در این مرحله بسیار مؤثر است.

- کنترل دمای قالب

دمای بالای قالب میتواند باعث نرم شدن بیش از حد مواد و تغییر ابعاد شود، در حالی که دمای پایین جریان ماده را مختل میکند. طراحی سیستم گرمایش و خنککاری دقیق با کنترل خودکار دما، یکی از کلیدهای دستیابی به دقت بالا است.

- طراحی مناسب ناحیه Bearing

طول و شکل ناحیه Bearing باید به گونهای باشد که جریان در تمام بخشهای مقطع پروفیل یکنواخت شود. کوتاه بودن این بخش موجب ناهماهنگی سرعت خروج ماده و تغییر ضخامت دیوارهها خواهد شد.

- تحلیل تنشها در قالب

بهدلیل فشار بالا در فرآیند اکستروژن، تنشهای مکانیکی در قالب بسیار زیاد است. طراحی تقویتکنندهها، حلقههای فشاری و پشتیبانها باید طوری انجام شود که قالب دچار تغییر شکل یا شکست نشود.

- تلرانس و انقباض مواد

هر ماده پس از خروج از قالب و سرد شدن، دچار انقباض حرارتی میشود. بنابراین طراح باید با در نظر گرفتن ضریب انقباض، ابعاد قالب را کمی بزرگتر از اندازه نهایی تنظیم کند تا پروفیل نهایی دقیق و مطابق نقشه باشد.

- استفاده از طراحی ماژولار

در قالبهای پیچیده، استفاده از طراحی ماژولار باعث میشود قطعات آسیبدیده بهصورت جداگانه تعویض شوند و نیاز به ساخت قالب کامل نباشد. این کار هزینه نگهداری را کاهش و سرعت تولید را افزایش میدهد.

روشهای کاهش خطاهای تولید در اکستروژن

- بازرسی منظم قالبها برای تشخیص ترک یا سایش زودهنگام

- بهکارگیری نرمافزارهای شبیهسازی جریان ماده و حرارت

- استفاده از سیستمهای کنترل دما و فشار هوشمند

- روغنکاری و تمیزکاری منظم سطح قالب

- تنظیم سرعت مناسب اکستروژن متناسب با نوع ماده و ابعاد مقطع

جمعبندی

طراحی قالب اکستروژن، ترکیبی از مهندسی مکانیک، متالورژی و علم مواد است. رعایت اصول طراحی، انتخاب متریال مناسب، کنترل دما و فشار، و بهکارگیری نرمافزارهای تحلیلی، میتواند خطاهای تولید را به حداقل رسانده و دقت پروفیلها را تا چند برابر افزایش دهد.

در نهایت، یک طراحی دقیق نهتنها کیفیت محصول را تضمین میکند بلکه باعث افزایش بهرهوری و کاهش هزینههای تولید در بلندمدت خواهد شد.