این مقاله با بررسی نمونه های واقعی تولید، به خلاصه سازی چند تکنیک رایج در طراحی سطح مقطع پروفیل آلومینیوم می پردازد.

پروفیل های آلیاژ آلومینیوم به دلیل برخورداری از مزایایی همچون چگالی پایین، مقاومت در برابر خوردگی، هدایت الکتریکی عالی، خاصیت غیر مغناطیسی، شکل پذیری مناسب و قابلیت بازیافت، به طور گسترده در زندگی روزمره و صنعت مورد استفاده قرار می گیرند.

با این حال، با افزایش تقاضای بازار برای محصولات پروفیل آلومینیومی، تولید این مقاطع به سمت پیچیدگی بیشتر، دقت بالاتر و تولید انبوه سوق پیدا کرده است که این امر منجر به بروز چالش هایی در تولید شده است.

اکثر پروفیل های آلومینیومی از طریق فرایند اکستروژن تولید می شوند. در حین تولید، علاوه بر در نظر گرفتن عملکرد دستگاه اکسترودر، طراحی قالب، ترکیب آلیاژی بیلت آلومینیوم، عملیات حرارتی و سایر عوامل فرآیند، طراحی مقطع پروفیل نیز اهمیت بسزایی دارد. بهترین طراحی مقطع پروفیل نه تنها می تواند پیچیدگی فرآیند را از ابتدا کاهش دهد، بلکه کیفیت و عملکرد نهایی محصول را نیز بهبود می بخشد، هزینه ها را پایین آورده و زمان تحویل را کوتاه می کند.

اصول طراحی سطح مقطع پروفیل آلومینیومی

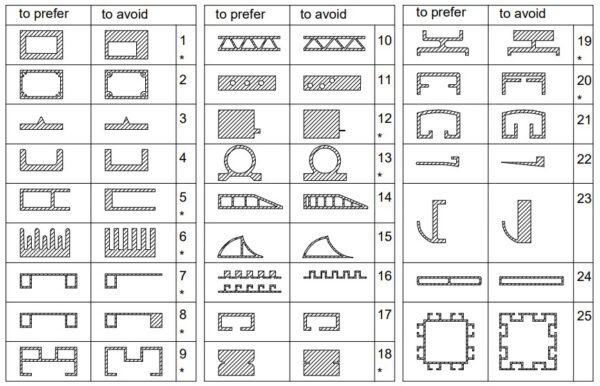

اکستروژن پروفیل آلومینیومی فرآیندی است که در آن بیلت آلومینیومی گرم شده درون سیلندر اکستروژن قرار داده می شود و با اعمال فشار از طریق دستگاه اکسترودر، از قالب با شکل و اندازه مشخص خارج شده و با تغییر شکل، محصول نهایی حاصل می گردد. از آنجایی که بیلت آلومینیوم در طی فرآیند تغییر شکل تحت تاثیر عوامل مختلفی همچون دما، سرعت اکستروژن، میزان تغییر شکل و قالب قرار می گیرد، کنترل یکنواختی جریان فلز دشوار است که این امر موجب بروز مشکلاتی در طراحی قالب می گردد. برای اطمینان از استحکام قالب و جلوگیری از ترک خوردگی، شکستگی، لب پر شدن و غیره، موارد زیر باید در طراحی مقطع پروفیل اجتناب شود: کنسول های بزرگ، مقطع های کوچک، سوراخ های کوچک، مقاطع با حفره های متعدد، عدم تقارن، دیواره های نازک، ضخامت غیر یکنواخت دیواره و غیره.

در هنگام طراحی، ابتدا باید عملکرد موردنظر از نظر کاربرد، تزئینات و غیره بررسی گردد. در نهایت، مقطع حاصل شده باید کاربردی باشد، اما لزوما بهترین راه حل نخواهد بود. زیرا زمانی که طراحان از دانش کافی در مورد فرآیند اکستروژن برخوردار نبوده و درک درستی از تجهیزات مرتبط با فرآیند نداشته باشند، نرخ قبولی محصول کاهش یافته، هزینه ها افزایش می یابد و پروفیل ایده آل تولید نخواهد شد. بنابراین، اصل طراحی مقطع پروفیل آلومینیومی استفاده از ساده ترین فرآیند ممکن، به شرط برآورده شدن الزامات طراحی عملکردی آن است.

نکاتی در مورد طراحی اتصال پروفیل آلومینیومی

1.جبران خطا

درز یکی از عیوب رایج در تولید پروفیل است. دلایل اصلی آن به شرح زیر است:

(1) پروفیل هایی با حفره های عمیق در مقطع، اغلب در هنگام اکستروژن دچار درز می شوند.

(2) صاف و راست کردن پروفیل ها شدت درز را افزایش می دهد.

(3) پروفیل هایی که با تزریق چسب دارای ساختار خاصی هستند، به دلیل انقباض چسب پس از تزریق، دچار درز می شوند.

اگر درز ذکر شده در بالا جدی نباشد، می توان با کنترل جریان فلز از طریق طراحی قالب از آن جلوگیری کرد؛ اما اگر چندین عامل با هم همپوشانی داشته باشند و طراحی قالب و فرآیندهای مرتبط نتوانند مشکل درز را حل کنند، می توان در طراحی مقطع جبران اولیه در نظر گرفت، به عبارت دیگر، از پیش بازشو تعبیه کرد.

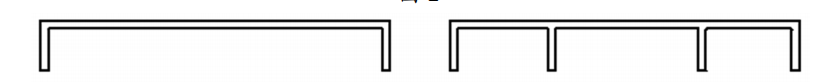

2. تقسیم مقاطع بزرگ پروفیل آلومینیوم به چندین مقطع کوچکتر

با توسعه پروفیل های آلومینیومی در ابعاد بزرگ، طراحی مقطع بسیاری از پروفیل ها روز به روز بزرگتر می شود که به معنای نیاز به تجهیزاتی مانند اکسترودرهای بزرگ، قالب های اکستروژن بزرگ، بیلت های آلومینیومی بزرگ و غیره برای پشتیبانی از آنها و افزایش ناگهانی هزینه های تولید است. برای برخی از مقاطع بزرگ که می توان با اتصال به هم تولید کرد، باید در مرحله طراحی به چندین مقطع کوچکتر تقسیم شوند. این کار نه تنها می تواند هزینه ها را کاهش دهد، بلکه تضمین صافی، انحنا و دقت را نیز آسان تر می کند.

3. ایجاد ضخامت های تقویتی برای بهبود صافی پروفیل آلومینیوم

در طراحی مقطع پروفیل ها، اغلب با الزامات مربوط به صافی مواجه هستیم. به دلیل استحکام ساختاری بالا، پروفیل های با طول دهانه کوتاه به راحتی صافی خود را حفظ می کنند. پروفیل های با دهانه بلند، بلافاصله پس از اکستروژن به دلیل وزن خود دچار افتادگی می شوند و قسمت میانی با بیشترین تنش خمشی بیشترین فرورفتگی را خواهد داشت. همچنین به دلیل طول زیاد، صفحات دیواره به راحتی موج دار می شوند که باعث تشدید ناهمواری سطح می شود. بنابراین، باید از ساختارهای صفحات صاف بزرگ در طراحی مقطع پروفیل اجتناب کرد. در صورت نیاز، می توان برای بهبود صافی، ضخامت های تقویتی در قسمت میانی تعبیه کرد.

4. پردازش ثانویه سطح مقطع پروفیل آلومینیوم

در فرآیند تولید پروفیل، تکمیل برخی از مقاطع با فرآیند اکستروژن دشوار است. حتی اگر امکان تولید آنها وجود داشته باشد، هزینه های فرآیند و تولید بسیار بالا خواهد بود. در این زمان، می توان روش های پردازش دیگری را نیز در نظر گرفت.

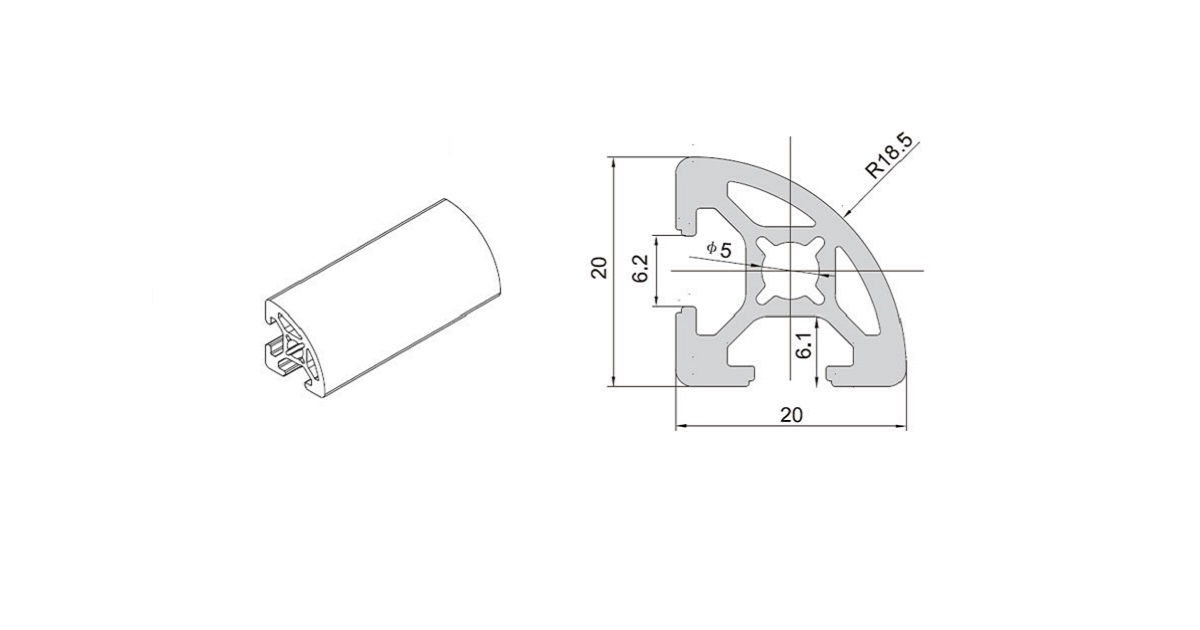

مورد 1: سوراخ هایی با قطر کمتر از 4 میلی متر در مقطع پروفیل، باعث ضعیف شدن قالب، آسیب دیدگی آسان و دشوار شدن فرآیند می شوند. توصیه می شود سوراخ های کوچک را حذف و به جای آن از روش های سوراخ کاری استفاده کرد.

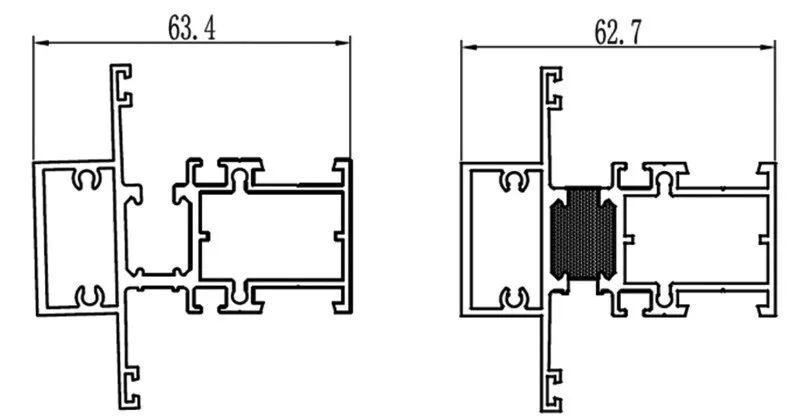

مورد 2: تولید شیارهای U شکل معمولی دشوار نیست، اما اگر عمق و عرض شیار از 100 میلی متر بیشتر باشد یا نسبت عرض شیار به عمق آن غیرمنطقی باشد، در حین تولید مشکلاتی مانند عدم استحکام کافی قالب و دشواری در تضمین باز شدن نیز به وجود خواهد آمد. در طراحی مقطع پروفیل، می توان بازشو را به صورت بسته در نظر گرفت تا قالب توپر اولیه با استحکام ناکافی به یک قالب تقسیم بندی شده با ثبات تبدیل شود و در حین اکستروژن مشکل تغییر شکل بازشو وجود نداشته باشد و حفظ شکل آن آسان تر شود. علاوه بر این، می توان برخی از جزئیات را در محل اتصال دو انتهای بازشو در نظر گرفت. به عنوان مثال: علامت گذاری V شکل، شیارهای کوچک و غیره، تا بتوان آنها را به راحتی در ماشینکاری نهایی حذف کرد.

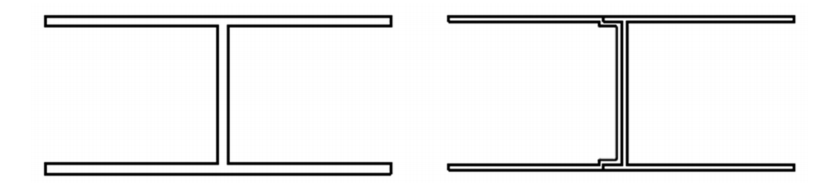

5. پیچیدگی در بیرون و سادگی در داخل در طراحی قالب اکستروژن

قالب های اکستروژن پروفیل آلومینیومی را می توان بر اساس وجود یا عدم وجود حفره در مقطع به قالب های توپر و قالب های توخالی اکستروژن پروفیل آلومینیوم تقسیم کرد. فرآیند قالب های توپر نسبتاً ساده است، در حالی که فرآیند قالب های توخالی شامل فرآیندهای پیچیده تری مانند حفره ها و هسته ها می شود. بنابراین، باید توجه کاملی به طراحی مقطع پروفیل شود، به عبارت دیگر، می توان کانتور خارجی مقطع را پیچیده تر طراحی کرد و شیارها، سوراخ های پیچ و غیره را تا حد امکان در محیط خارجی قرار داد، در حالی که فضای داخلی باید تا حد امکان ساده باشد.

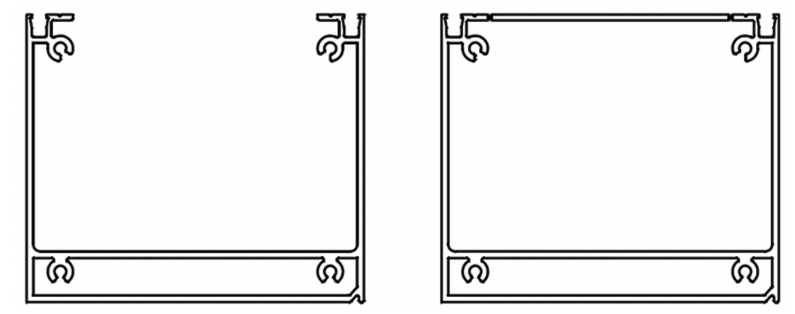

6. در نظر گرفتن حاشیه اضافی برای عملیات سطح پروفیل آلومینیوم

پس از اکستروژن، پروفیل های آلومینیومی با توجه به نیاز مشتری تحت روش های مختلفی از عملیات سطحی قرار می گیرند. در میان آنها، روش های آنادایز و الکتروفورز به دلیل ضخامت نازک لایه فیلم، تاثیر کمی بر ابعاد دارند. اگر از روش رنگ پودری یا الکترواستاتیک پروفیل آلومینیوم به عنوان روش عملیات سطحی استفاده شود، پودر به راحتی در گوشه ها و شیارها جمع می شود و ضخامت یک لایه می تواند به 100 میکرومتر برسد. اگر این قسمت محل مونتاژ باشد، مانند ریل، به معنای وجود 4 لایه پوشش پاششی خواهد بود. ضخامت تا 400 میکرومتر مونتاژ را غیرممکن کرده و بر کاربرد آن تاثیر می گذارد.

علاوه بر این، با افزایش تعداد اکستروژن ها و سایش قالب، ابعاد شیارهای پروفیل کوچکتر و کوچکتر می شوند، در حالی که ابعاد ریل ها بزرگتر و بزرگتر می شوند که مونتاژ را دشوارتر می کند. بر اساس دلایل فوق، باید در حین طراحی، با توجه به شرایط خاص، حاشیه های مناسب در نظر گرفته شود تا مونتاژ تضمین شود.

7. علامت گذاری تلرانس

برای طراحی مقطع، ابتدا نقشه مونتاژ و سپس نقشه محصول پروفیل تهیه می شود. نقشه مونتاژ صحیح به معنای نقشه کامل محصول پروفیل نیست. برخی از طراحان از اهمیت علامت گذاری ابعاد و تلرانس غافل هستند.

8. تنظیمات جزئی در طراحی سطح مقطع پروفیل آلومینیوم

جزئیات تعیین کننده موفقیت یا شکست هستند و این موضوع در مورد طراحی سطح مقطع پروفیل آلومینیوم نیز صدق می کند. تغییرات جزئی نه تنها می تواند از قالب محافظت کرده و جریان فلز را کنترل کند، بلکه کیفیت سطح را نیز بهبود بخشیده و نرخ تولید را افزایش می دهد. یکی از تکنیک های رایج، گرد کردن گوشه ها است. سرعت جریان در گوشه ها کم است، اصطکاک زیاد است و تنش متمرکز است و قالب ها مستعد لب پر شدن هستند. بنابراین، تا زمانی که بر کاربرد آن تاثیری نداشته باشد، باید شعاع گرد شدن را تا حد امکان افزایش داد.

نتیجه گیری

طراحان برای به دست آوردن بهترین سود اقتصادی از تولید پروفیل، باید در حین طراحی سطح مقطع پروفیل آلومینیوم تمام عوامل مربوط به چرخه عمر محصول را در نظر بگیرند، از جمله نیازهای کاربر، طراحی، تولید، کیفیت، هزینه و غیره. این موارد نیازمند پیگیری روزانه تولید محصول و جمع آوری و انباشت اطلاعات برای پیش بینی نتایج طراحی و اصلاح آنها از پیش است.

نکات کلیدی

- طراحی سطح مقطع پروفیل آلومینیوم بر عملکرد، کیفیت، هزینه و راندمان تولید آن تاثیر مستقیم دارد.

- در طراحی مقطع پروفیل آلومینیوم باید به سادگی فرآیند اکستروژن، استحکام قالب، جریان فلز، کیفیت سطح و الزامات مونتاژ توجه کامل شود.

- تکنیک های رایج در طراحی مقطع پروفیل آلومینیوم شامل جبران خطا، تقسیم مقاطع بزرگ، ایجاد ضخامت های تقویتی، پردازش ثانویه، پیچیدگی در بیرون و سادگی در داخل، در نظر گرفتن حاشیه اضافی، علامت گذاری تلرانس و تنظیمات جزئی است.

- طراحان باید با در نظر گرفتن تمام عوامل مرتبط، به دنبال بهترین راه حل برای طراحی سطح مقطع پروفیل آلومینیوم باشند.

آلومیناژ

پروفیل آلومینیوم به دلیل مزایای متعددی که دارد، به عنوان یکی از پرکاربردترین متریالها در صنایع مختلف شناخته میشود. در آلومیناژ ما طیف گسترده ای از محصولات و خدمات را برای طیف وسیعی کاربردهای پروفیل آلومینیوم ارائه می دهیم. بخشی اساسی از خدمات ما، طراحی و ساخت قالب اکستروژن است که نقش محوری در فرآیند تولید دارد. تخصص ما در طراحی و تولید قالب اکستروژن به ما این امکان را میدهد که به نیازها و توقعات متنوع مشتریان پاسخ دهیم. در تمام مراحل طراحی قالب، تیم ما از مهندسان با تجربه بهرهمند است. انعطاف پذیری در طراحی قالبها به ما این امکان را میدهد که راهحلهای سفارشی و بهینه را به مشتریان ارائه دهیم. با بهرهگیری از این تخصص و تجربه، ما توانستهایم میلیونها متر پروفیل آلومینیوم با کیفیت عالی را به بازار عرضه کنیم.

برای کسب اطلاعات بیشتر در مورد محصولات و خدمات ما، یا دریافت مشاوره از متخصصان آلومینیوم ما، لطفاً با ما تماس بگیرید.